Diagnóstico y predicción de fallas en calderas de recuperación de calor de la industria Química

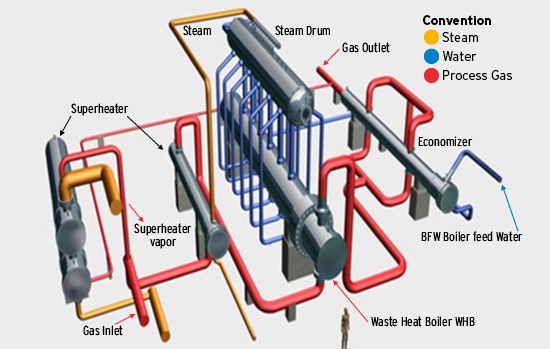

Muchos procesos industriales generan calor, el cual es recuperado y usado para generar vapor. Tradicionalmente, las calderas de recuperación de vapor, WHB por sus siglas en inglés, suplen una significante porción de la demanda de vapor de una planta.

Según las características de la fuente de calor, hay varios tipos de recuperadores de calor trabajando a diferentes presiones, baja, media y alta presión, para producir tanto vapor saturado como sobre calentado, calor que generalmente es utilizado para mover turbinas de generación de potencia.

El conocimiento del tipo de recuperador, sus características, la fuente de gases calientes y el destino de vapor producido, dicta los programas de operación, tratamiento químico y mantenimiento para mantener su integridad, así como la de los sistemas en donde aplica el vapor.

Problemas comunes en las Calderas Recuperadoras de Calor

Entre otros, algunos de los problemas más frecuentes ocurren causados por:

- El flujo de calor es alto en la parte frontal de la placa tubos, en donde se da la recepción de los gases calientes que vienen de proceso. Tanto la placa tubos como sus ferrules (que están además recubiertos con refractario) pueden crear puntos calientes localizados, resultando en formaciones de incrustación lado agua, así como problemas de corrosión (metal Dusting, SCC)

- Corrosión por concentración, conocida como fragilización cáustica o dúctil. El fenómeno ocurre con aguas con altos de OH y se da en las áreas de transferencia de calor.

- Manta de vapor o Steam Blanketing en la parte superior de tubos horizontales. Esto ocurre cuando el flujo de agua no es suficiente para promover humectación del interior de la superficie superior de un tubo generador horizontal, permitiendo evaporación a sequedad.

- Ebullición nucleada o Deaperture Nucleate Boiling (DNB) causado por un flujo de calor. DNB puede ocurrir en cualquier lugar de la caldera si la superficie de un tubo recibe demasiado calor o si una deformación de la superficie del tubo causa una bolsa de vapor para formar un área localizada que permite la concentración cáustica por evaporación.

- Acumulación de depósitos en la pared del tubo. Depósitos porosos permiten que la ebullición tenga lugar dentro de los depósitos, concentrado el hidróxido de sodio.

- Acumulación de sólidos en la placa inferior del tubo vertical de calderas de calor residual verticales.

- Daño de las férulas (ferrules) de la placa tubo de entrada calderas con gases calientes por tubos. En muchos casos, la concentración de las celdas de corrosión, se han desarrollado inmediatamente adyacente al extremo de los casquillos protectores de la entrada de gases calientes. Si la velocidad del agua, el tratamiento químico y la remoción de sólidos no son suficientes para proporcionar una adecuada limpieza, se acumularán depósitos en la superficie irregular proporcionada y allí se concentrará el calor creando Metal Dusting.

- Ruptura de desplazamiento o Ceep Rupture es la segunda causa de falla en caldera de calor residual y es una falla del metal resultante por sobrecalentamiento. La ruptura de desplazamiento resulta cuando la entrada de calor es excesiva (el gas de proceso es demasiado caliente o el flujo es demasiado alto) o cuando el calor no es transferido eficientemente al agua de la caldera. Cuando cualquiera de las dos condiciones, el metal de la caldera excede su punto de plasticidad, se ampolla y adelgaza por estirarse hasta que ya no contenga la mezcla de vapor agua a la presión de funcionamiento y falla.

- Ruptura por fluencia del sobrecalentador causada por pureza pobre del vapor. La pureza del vapor es la tercera fuente de problemas en calderas de calor residual. Cuando la pureza del vapor saturado es pobre, arrastra sólidos que se depositan en el sobrecalentador. Depósitos que se presentarán también en los equipos rotativos, como turbinas.

- Algunos gases calientes generan problemas de corrosión en la parte fría de los recuperadores, debido al contenido de gases corrosivos.

Los programas de tratamiento químico para las calderas de recuperación de calor parten de tener la mejor y más pura agua de reposición, así como de las necesidades de pureza del vapor producido, asistidos por las guías de tratamientos internos para calderas de generación de vapor de EPRI, VGA, ASME, como capacidades de automatización y visualización Digital. Nalco Water cuenta con la experiencia esencial para el diseño específico de los programas de tratamiento interno para calderas de recuperación y es reconocido a nivel mundial como la empresa líder para atender las necesidades de los Recuperadores de Calor.

Si desea conocer más detalles de las calderas de recuperación de calor, sus problemas y programas de tratamiento específico, por favor escriba a industriallacomms@ecolab.com